값싼 중국산 조잡해 ‘만들자’ 하다가 강제 창업

칫솔꽂이ㆍ물컵 필요하면 누구나 만들 수 있어

“집집마다 3D프린터 한대씩 들여놓는 날까지”

“시제품 하나 제작에 200만원이구요, 1~2주 정도만 기다리면 됩니다.”

‘200만원. 1만 원이 넘는 호화로운 식사를 100번 넘게 할 수 있고, 40만원짜리 자취방에서 다섯 달이나 살 수 있는 금액이다. 대학교 한 학기 등록금의 절반은 충당할 수 있는 큰 돈인데, 고작 주먹만한 시제품 하나 만들자고 이 돈을 내야 한다니…’

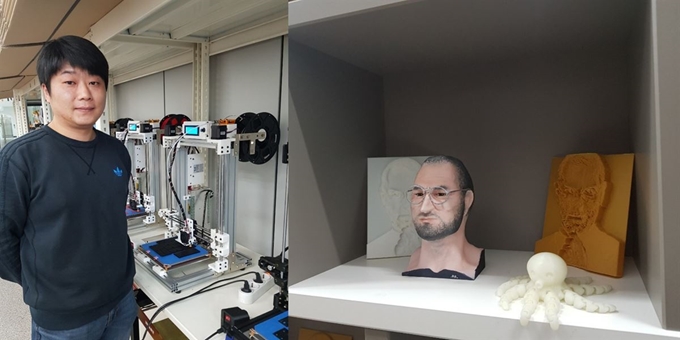

김민규(28) 삼디몰 대표가 ‘3D프린터’를 만나게 된 순간이다. 2013년 대학교 시각디자인과에 재학 중이던 그는 자신이 디자인한 작품의 모형을 실제로 만들어보고 손에 잡아보는 ‘목업(Mock up)’ 작업을 해야만 했다. 하지만 갓 제대한 그의 수중에 200만원이라는 큰 돈이 있을 리 없었다. 더구나 디자인이 잘못되면 같은 금액을 주고 다시 만들어야 하니, 아르바이트를 여러 개 한다 해도 대학생이 충당하기는 쉽지 않은 일이었다.

같은 돈이라면 차라리 시제품을 마음껏 만들 수 있고 하루 만에 완성할 수 있는 3D프린터를 사야겠다고 생각했다. 처음 구매한 제품은 미국 제품을 복제한 중국산 프루사i3. 저렴하게 구매해 한동안 잘 썼지만 시간이 흐르자 자꾸 고장이 났다. 인쇄된 제품도 기대한 만큼 말끔하지 않았다. 좀 더 저렴하면서도 정확한 3D 프린터를 원했지만 당시로선 더 나은 제품이 보이지 않았다.

‘없으면 내가 만들지 뭐!’ 김 대표의 도전은 대담하지만 무모하진 않았다. 인터넷에는 3D프린터제작과 관련한 오픈소스(무상 공개 소프트웨어)가 많았기 때문이다. 중국산 부품을 여러 개 사서 해외 사이트를 보며 공부했다. 처음엔 한번 만들어보자는 생각이었지만 계속 하다 보니 더 좋은 제품을 향한 오기가 생기고 아이디어가 떠올랐다. 6개월이 걸려 첫 제품이 완성됐다. 국산 3D프린터인 ‘핀터’ 시리즈를 개발한 스타트업 삼디몰의 시작이다.

◇‘없으면 내가 만들지 뭐’ 사용자들이 시작한 국산 3D프린터

3D프린터가 일상과 가까워지기 시작한 건 최근 2, 3년간의 일이다. 제품이 시중에 나온 건 2010년대 초반부터지만, 가격이 수백만원에 달해 쉽게 접근하기 어려웠다. 미국 제품을 따라 만든 저렴한 중국산이 등장하면서 가격적 부담은 조금 줄었지만 장벽은 여전했다. 3D프린터의 규모가 크다 보니 완제품 대신 부품을 받아 조립하는 레고(LEGO)형 제품이 수입됐기 때문이다. 물론 레고처럼 조립법이 쉬운 것도 아니었다. 조립을 해도 기계가 제대로 작동되지 않기 일쑤고, 수입품이다 보니 고장이 나도 사후 수리 서비스는 꿈도 못 꿨다.

불편을 참지 못한 사용자들이 국산 3D프린터를 개발하면서 접근성은 크게 개선됐다. 3D프린터 ‘오버클론’을 개발한 컴바인의 전형규(39) 대표도 자신이 사용할 제품을 만들다가 입소문이 나서 ‘강제 창업’하게 된 경우다. 평소 기계를 발명하고 만들어보는 게 취미였던 전 대표 역시 손가락만한 부품 하나를 제작하는데 500만원이 든다는 얘기를 듣고 3D프린터로 눈을 돌렸다. 직접 만든 3D프린터를 관련 온라인 커뮤니티에 올렸는데 반응이 괜찮았다. 전 대표는 사람들이 3D프린터를 조립해 사용하는데 어려움을 겪는걸 알고 완전히 조립된 제품을 팔기로 했다. 블로그를 통해 하나 둘 주문이 들어왔고, 직장 퇴근 뒤 집에서 3D프린터를 제작하는 생활을 반복했다. 결국 전 대표의 부업은 지난해 창업으로 이어졌다.

삼디몰과 컴바인, 두 스타트업이 3D프린터 개인 제작에서 다량 판매로까지 나아갈 수 있었던 건 3D프린터의 ‘자가 복제’ 능력 덕분이다. 3D프린터가 자신과 똑같은 제품을 고스란히 찍어내는 건 아니지만, 조립에 필요한 부품은 모두 3D프린터로 생산된다. 전 대표는 “기존 제품 생산도 자사 3D프린터로 할 수 있을 뿐만 아니라, 신제품을 개발할 때도 직접 여러 부품을 제작해 빠르게 시험해 볼 수 있어서 효율적”이라고 설명했다.

◇‘1인 메이커 시대’ 규제 여전하지만 관심도 높아

미국 정보기술(IT) 매체 와이어드의 전 편집장 크리스 앤더슨은 ‘메이커스’라는 책을 통해 3D프린터가 새로운 산업혁명의 전조라 예견했다. 디지털과 제조업의 연결을 통해 소량 맞춤생산을 하는 ‘1인ㆍ소규모 제조업 시대’가 시작된다는 것이다. 우리 정부와 산업계가 3D프린터를 주목한 것도 같은 이유다. 3D프린터로 3D프린터를 만드는 두 스타트업 역시 이를 몸소 실천한 셈이다.

하지만 아직까지 현재 여건으로는 ‘1인 메이커 시대’가 열리긴 쉽지 않아 보인다. 기술 발전은 빠르고 유연한데, 규제는 경직돼 있기 때문이다. 김 대표의 경우 사업 초반 고객이 3D프린터의 부품을 직접 골라 이를 조립할 수 있도록 돕는 강좌를 진행했다. 자신만의 제품을 만들고자 하는 고객의 요구를 충족시키려는 아이디어였다. 그러나 이렇게 만든 3D프린터 완제품이 전기용품안전관리법상 안전인증을 받지 않았다는 이유로 2016년 산업통상자원부 산하 한국제품안전협회로부터 고발을 당했다. 김 대표는 “부품은 모두 안전성 기준을 통과한 것이었고 부품 선택에 따라 모양이 조금씩 달라질 뿐이었다”며 “1인 제조나 DIY(Do-It-Yourself) 같은 맞춤형 제조가 각광받고 있는데 현행법은 1인 제조업의 근본 시스템을 막고 있는 것”이라고 말했다. 사건은 대법원에서 무죄 판결이 났지만, 어렵게 키워온 사업에 타격이 컸다고 한다.

그럼에도 이들은 보다 많은 사람들이 3D프린터의 매력을 마음껏 활용하길 바란다. 김 대표는 “프리랜서 디자이너 또는 손재주가 있는 평범한 사람들도 자신이 만든 캐릭터나 제품을 직접 판매하기 위해 3D프린터를 구입한다”며 “삼디몰이 할 일은 이분들에게 3D프린터를 더 잘 활용하도록 돕는 것”이라고 말했다. 전 대표는 “현재 각 가정이 집에 종이프린터 하나씩 갖고 있는 것처럼, 3D프린터를 구비해 칫솔 꽂이든, 물컵이든 필요한 걸 언제든 만들어 쓰게 되면 좋겠다”며 미소를 지었다.

신혜정 기자 arete@hankookilbo.com

기사 URL이 복사되었습니다.

댓글0